锂电池市场稳步增长 工控自动化大展拳脚

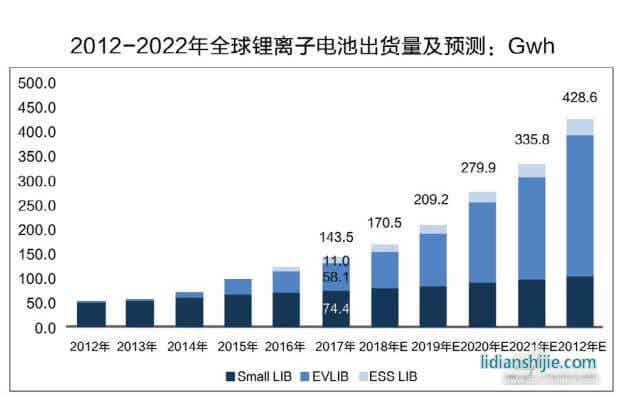

根据研究机构EVTank联合伊维经济研究院发布的《锂离子电池产业发展白皮书(2018)》显示,2017年全球锂电池出货量达到143.5Gwh,其中汽车动力锂电池(EVLIB)的出货量达到58.1Gwh,储能锂电池(ESSLIB)出货量达到11.0Gwh,其他传统领域锂电池(SmallLIB)出货量达到74.4Gwh。基于对汽车动力锂电池发展前景的持续看好,EVTank预测到2020年,EVLIB的出货量将达到166.1Gwh,从而带动全球锂电池的出货量达到279.9Gwh;到2022年,EVTank认为全球锂电池出货量将超过400Gwh,达到428.6Gwh(如图1所示)。

图1全球锂电池出货量统计及预测(资料来源:EVTank,伊维智库)

锂电池市场未来几年的稳步增长,为锂电池生产设备行业提供了良好的发展机遇。从目前技术发展来看,在能量密度、续航里程等应用要求的驱动下,三元技术逐渐成为新能源汽车动力电池的开发主流;与此同时,动力电池企业“两头挤”的现象日渐明显,在上游锂、钴、镍涨价,以及下游补贴退坡、车企压价的双重压力之下,产业链对技术、规模效应、成本控制能力的要求越来越高,这些都对锂电池生产设备在技术开发和市场开拓方面提出了更高的要求。

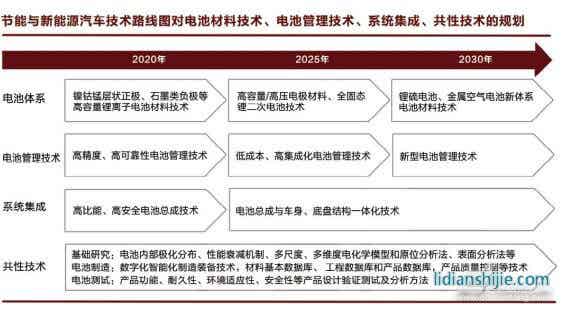

图2新能源汽车动力电池技术开发趋势(资料来源:中金研究所)

锂电池生产线是包含电极制作、电芯合成、化成封装和包装检测等工序在内的大规模制造流程,生产工序链如图3所示。作为自动化产线的基础部件之一,伺服、运动控制、变频器、传感器、机器人(手)等工控自动化产品和系统在当中发挥着越来越重要的作用。这些工控自动化部件产品可适应不同规模的锂电池生产设备,其中包括:利用高性能AC伺服系统,实现高速、高精度定位和多轴同步控制等功能,提升生产效率;利用变频器的高性能速度控制和转矩控制,实现系统稳定、高速的运转,保证高生产效率;使用张力检测器、张力控制器,构建精准的收、放卷系统;通过运用轻量化的机器人/手(臂),实现工件搬运等等。

图3锂电池生产工序链(资料来源:观研天下)

从目前的开发情况看,围绕锂电池前、中、后段生产环节,一批工控自动化厂商在搅拌机、涂布机、分切机、卷绕机、叠片机、搬运机器人等重点设备开发上投入了主要的精力,目标是解决现场生产过程中的难点,提高生产效率,保证产品品质。例如,在搅拌机部分,如何消除电池材料的不均匀、如何以适度的粘度进行搅拌;在涂布机部分,如何抑制张力变动,实现均匀涂布作业、如何在收/放卷是保持稳定的张力控制;在分切机部分,如何抑制卷绕错位和收紧、如何整合装置整体的驱动控制;在卷绕机部分,如何解决扁平卷材的凸轮制作困难、如何抑制电池和隔膜的错位、如何克服张力控制的增益调整困难;在叠片机部分,如何有效控制加工工序的张力、如何抑制放置电极转臂的振动;在搬运机器人部分,如何抑制机器人振动,进行高速搬运、如何实现视觉系统与机器人的协调工作等等。

整体解决方案成为决胜关键点

谈到锂电池生产设备对运动控制系统的需求特点,埃斯顿(002747)自动化集团运动控制事业部总经理江兴科介绍说:“为了实现锂电池企业较高的生产效率,用户对运动控制系统的控制速度和控制精度的要求越来越高。为此,埃斯顿在现有产品和平台的基础上,通过内部本地化的算法团队,深入应用现场,切实理解用户的生产工艺,加快对市场的响应,针对应用需求不断优化运控算法,从而令到埃斯顿提供的整体系统解决方案能够完全符合这一市场的实际应用要求。”据了解,目前埃斯顿定制化的产品及解决方案已被大量应用于锂电池生产的分切、模切、卷绕、叠片、制片、分拣等环节,获得了用户的高度好评。

埃斯顿开发的锂电池卷绕解决方案可提供圆形卷针和方形卷针两种不同卷针形式下的张力控制精度,以及方形卷针下的异型收卷张力控制算法。平台采用了TRIOMCx系列运动控制器,伺服刷新周期最小为125us,最多可以同时支持128轴,适合多轴应用场合,如制片卷绕一体机等。同时,平台全面升级采用了最新的伺服驱动,伺服软件算法更精准,性能更高。针对卷绕等设备对于响应的更高要求,平台采用了新一代EM3A低惯量高速转速电机,搭配23bit多圈绝对值编码器,控制精度大幅提高。

埃斯顿推出的飞剪/追剪系统解决方案采用高性能的TRIO控制器,在保证物料进给速度稳定的同时,可实时控制刀辊的运行速度,控制刀尖的线速度与物料进给速度完全相同,从而使得系统以指定长度实现切断,且精度高,设备的加工效率也更高。

图4埃斯顿开发的锂电池卷绕解决方案及飞剪/追剪系统解决方案

行业工艺集成专机兴起

深圳市汇川技术(300124)股份有限公司进入锂电池设备市场已有三年多的时间,该公司行业总经理范颖超介绍到,汇川技术通过深耕工艺理解、集成工艺功能、开发行业定制产品等措施,目前可面向锂电设备市场提供包括卷绕、叠片、模切、涂布、化成等全流程工序在内的一整套电气解决方案,协助企业实现生产效率、综合能效、企业效益的全面提升。

汇川技术锂电池设备解决方案的一大亮点是行业工艺集成专机的创新开发。例如,针对传统机械手末端体积大、质量重、结构复杂等缺点,汇川技术新推出的花键式Z轴模组将SCARA机器人的第四轴独立出来,利用内部滚珠花键丝杆体积小、精度高、刚性高等特点,实现了产品的升降、螺旋、旋转运动,使得设备的设计更为精简化、精巧化,且提高了末端旋转响应和控制易用性。

此外,汇川技术推出的花键直驱伺服也颇具特色,其利用复合设计理念,把穿轴针电机和旋转电机集成于一体,大大简化了传动结构,独创性地将花键螺母和电机转子作为一体,单一产品即可完成旋转和穿轴针运动,大幅提升了卷针结构的刚性和一致性,为方形卷绕的提速奠定了基础。而针对锂电池热压、化成等对压力控制有较高要求的生产场合,汇川技术创新性地集成了压力控制功能,研发出压合伺服,满足了对压力高精度、高响应、快速调试的应用需求。

在锂电池设备的整体解决方案上,汇川技术推出的方形卷绕机方案、激光模切机方案、高速叠片机方案等都具有较高的应用价值和市场竞争力。其中,方形卷绕机方案采用汇川技术AC810高性能总线型控制器,基于EtherCAT总线方案,完成整套系统拓扑搭建和工艺实现。同时,通过建立异型卷绕系统数学模型,自主开发变转速算法、张力控制算法以及纠偏控制算法,系统可完成高速低张力波动卷绕控制,线速度可达到1200mm/s以上。激光模切机则主要采用汇川AM600中型PLC,基于EtherCAT总线方案,完成整套系统拓扑搭建和工艺实现,并且通过FPGA高速比较输出与激光器进行交互,最短反应时间可达10μs以内,使得模切更精准、控制更稳定。

图5汇川技术推出的花键式Z轴模组、花键直驱伺服及方形卷绕机展台

加速FA与IT之间的融合

锂电池的规模化生产制造带来了对智能制造、工厂信息化建设的更高要求。目前的一个重要发展趋势是,通过充分利用FA技术和IT技术,令开发、生产、维护等整个流程的整体成本有所缩减,其中包括:使能源整体“可视化”,以达成降低能耗和提高效率的目的;整合控制生产系统的控制器和人机界面、工程环境及网络,降低从开发到生产和维护的成本;利用边缘计算,无需通信网关,直接连接生产现场和IT系统,以减少FA和IT的整合成本,提升生产效率和实现可追溯性等等。

欧姆龙是较早切入二次电池设备生产领域的国际厂商之一,也是目前锂电池设备市场占有率较高的品牌,其历时3年不断进化的“i-Automation”核心从intelligent(智能化)、integrated(控制升级)、interactive(人类与机械新协调)三个层次将工厂FA与IT技术完美结合,推动智能制造在锂电池设备等生产现场的落实,帮助企业实更最高效益的生产。

尤其是欧姆龙智能制造理念“i-Automation!”中的integrated(控制升级)。为了实现更高品质、更高效率的生产,要确保可最大限度地发挥机械性能,帮助客户实现高速、高精度控制,为此,欧姆龙新推出的机械自动化控制器NX1系列内置3个工业用Ethernet端口和电源,同时搭载了可将控制和信息融合的功能,可实现与生产效率同步的可追溯性,整合高速生产线的机器控制和安全控制,并可在生产线上完成高速检查,在提高生产效率的同时,实现了信息活用、安全对策和品质管理的同步管控。

由于受到政策驱动的影响较大,使得新能源汽车市场的发展仍具有不确定性,这成为了当前锂电池设备市场的一大特色。其次,在动力锂电池的材料、工艺开发上也还处于不断发展、提升的过程之中,令到生产设备的研发必须要紧跟终端制造厂商在材料选用、生产工艺方面的开发脚步,切实满足现场生产制造的要求。面对潜力巨大的市场空间,竞争同样日益激烈,行业解决方案的开发需要足够的技术经验和积累,要求参与开发的厂商能够静下心来,潜心研究、大胆探索,同时加强与终端市场的合作,以需求带动技术开发,只有这样才能真正提供满足锂电池生产工艺标准的自动化生产设备。

BOX:2018年锂电池产业风向标

1、2018年5月,特斯拉上海全资子公司正式设立,这家美国车企在华“独资”梦终于实现。数据显示,中国市场占据特斯拉全球近20%的销量。位于上海的特斯拉公司并非工厂,其经营范围主要是电动汽车研发,不涉及到生产,汽车行业分析师钟师认为,特斯拉在上海设立的独资公司,无疑是一个具有先导性、打前站的公司,为特斯拉将来的建厂做准备。

2、松下未来两年有三座电池厂将实现规模量产:美国Nevada的超级电池厂2018年完全量产;松下日本Sumoto工厂,2018年增加的生产线将实现完全投产;松下中国大连电池厂2018年3月实现量产。

3、LG化学目前在韩、中、美、欧都建有电池厂,2020年电池产能将从目前的10GW增长至2020年的40GW,新建的波兰电池厂投产后,EV电池产能增加55%至28万片。另外,韩国三星SDI目前在全球有3座动力电池厂,目前匈牙利Goed工厂已落成,2018年第二季度投产,电池年产能为50000辆电动车/年。

4、2018年比亚迪(002594)的产品规划中,乘用车换装三元,发力A0级市场,切入共享汽车领域等等,彰显了比亚迪对于未来清晰的目标。在动力电池领域,2018年,比亚迪还将在青海扩充10Gwh的电池产能,启动建设“年产3万吨电池级碳酸锂项目”。

5、6月初,宁德时代(300750<)正式登陆创业板。根据规划,2018年上汽与宁德时代的合资项目规划建设动力电池总产能36GWh,其中,一期总投资约100亿元,计划2018年底全面投产,形成18GWh产能。而根据此前宁德时代的计划,动力电池的产能到2020年能够达到50GWh。

除此之外,宁德时代也积极海外扩张,宁德时代董事长曾毓群在接受媒体采访时表示,宁德时代正从欧盟三个地点中选择一个,作为其在海外首个工厂的所在地,目前已接近定址。外媒援引一位熟知该计划人士的消息称,宁德时代已在德国、匈牙利和波兰进行相关考察。

6、国轩高科(002074)与江淮和北汽的合作密切,目前正在进行的有江淮汽车(600418)一季度约1.1万套江淮IEV系列轿车动力电池订单,北汽新能源上半年2.3万套北汽EC180及EC220轿车动力电池订单。

此外,国轩高科近期也宣布确定为福特与众泰合资公司开发的第一款车型提供三元622动力电池,该车续航里程达到350km以上。目前正在进行相关车型设计与开发工作。

在技术研发方面,国轩高科表示,已开发出三元811软包电芯,能量密度到达302wh/kg,公司目前已开始建设相关产品中试线,计划2019年开始建设产线。