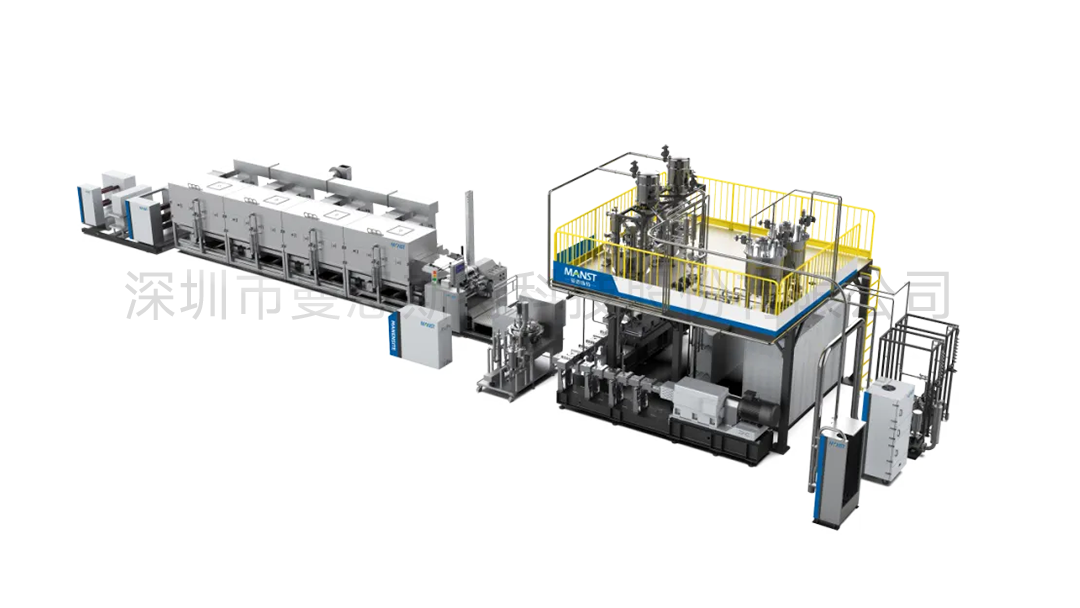

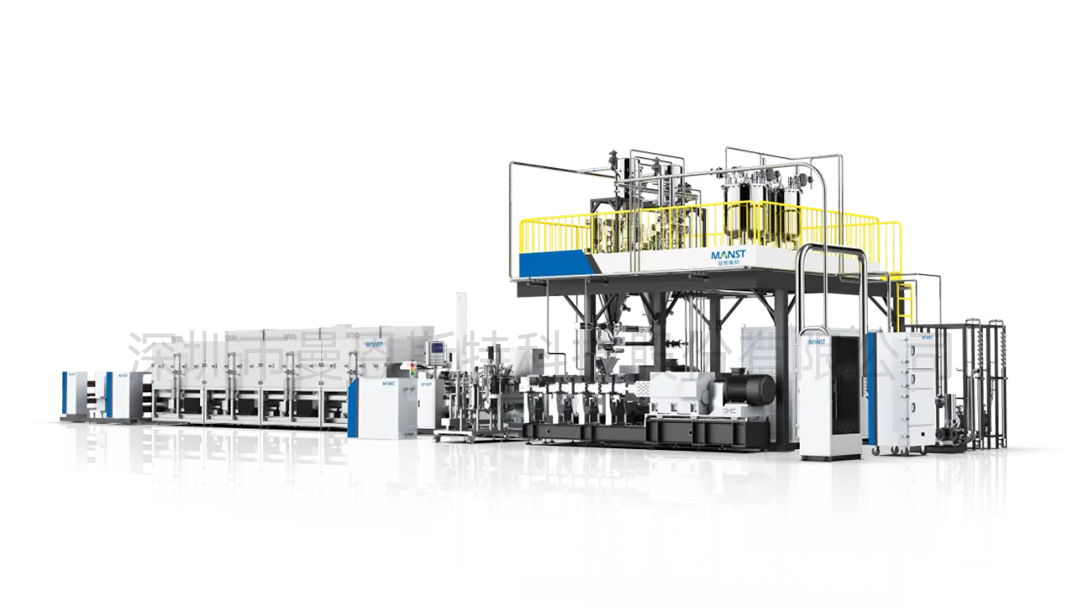

高温连续制浆涂布系统是面向锂电池正负极浆料、固态电解质及特种功能涂层等高粘度、高熔点材料的一体化智能生产解决方案,集成“高温制浆—精密输送—连续涂布—在线固化”全流程闭环,实现从原料到涂覆成品的自动化连续生产,广泛应用于新能源、电子材料和特种膜材等高端制造领域。该系统通过连续实时制浆涂布大幅提升设备利用率和生产效率,一体紧凑化设计使占地面积减少20%,同时优化空间与维护效率;其高温高固工艺结合热能回收技术,在提升浆料固含量的同时实现能耗降低15%,并通过高温改善浆料流动性,显著降低烘干难度,全面提升生产效能与能源利用率。

一、系统概述

曼恩斯特高温连续制浆涂布系统采用一体化设计理念,将传统分离的制浆与涂布工序整合为连续化生产线,显著提高生产效率、空间利用率(相对传统设备,占地可减至50%以下)及降低能耗。

同时,系统采用精准控温技术,为浆料提供恒定的热稳定环境,在有效改善高固含量浆料流动性的同时,确保涂布全程浆料流动性高度一致,从而大幅提升产品质量稳定性。

该系统由三大核心子系统构成完整的生产闭环:二、系统构成

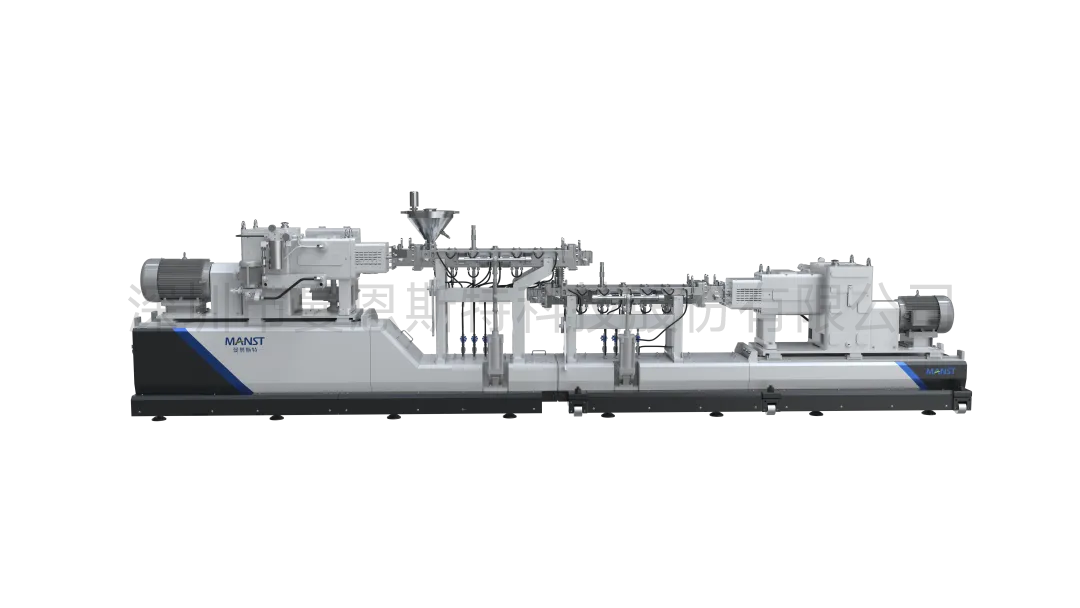

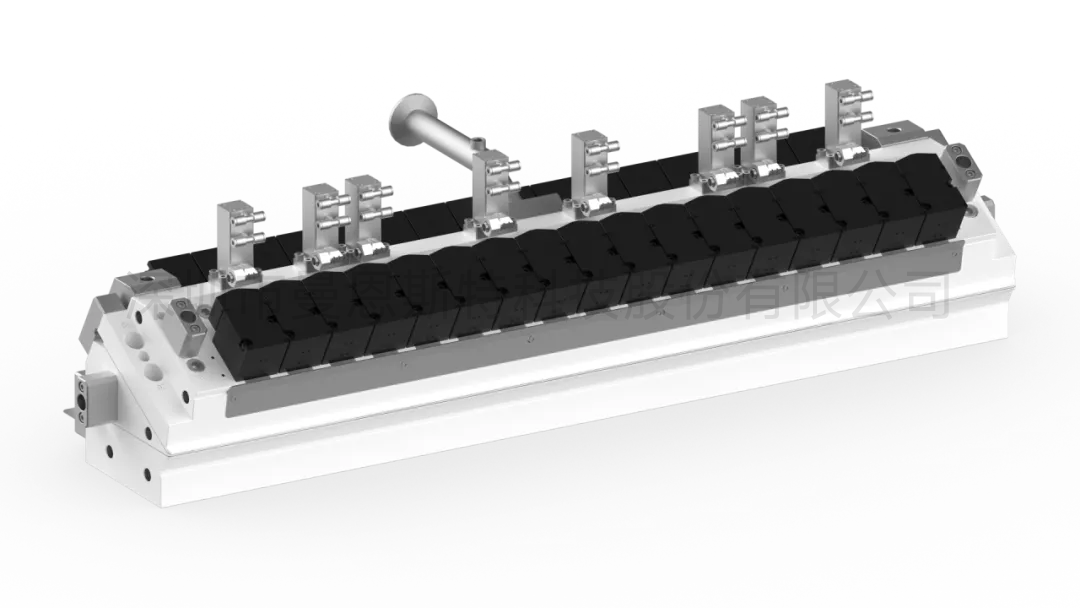

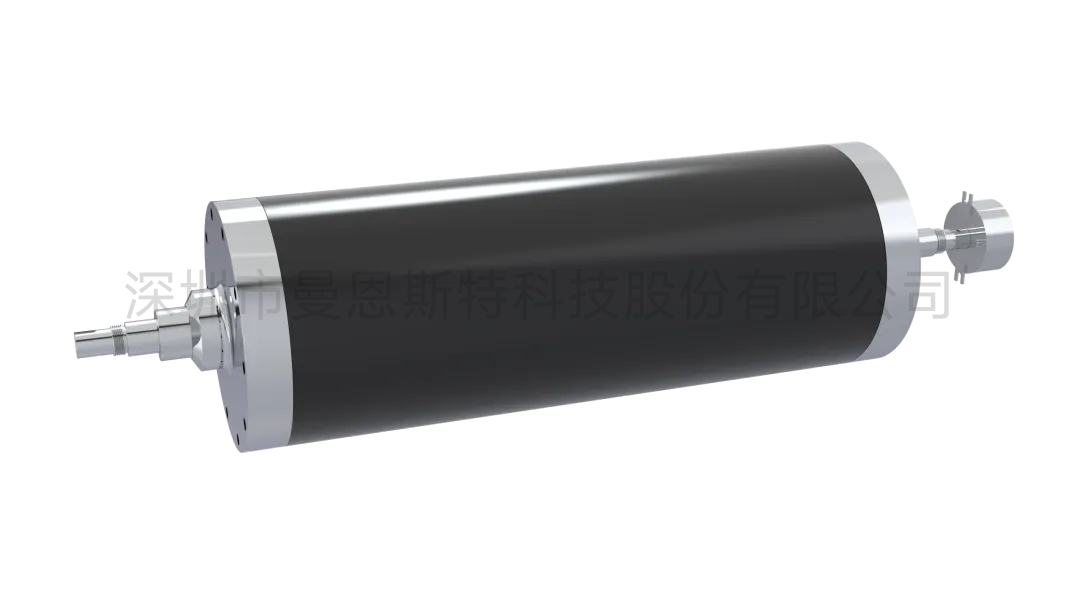

制浆系统:由上料、缓存与双螺杆模块组成,实现粉体与液体的自动计量与高效混合,全陶瓷结构确保无金属污染,耐高温耐磨损。 供料系统:具备缓存、过滤、脱泡、除铁与定量输送功能,120L缓存罐保障浆料均匀性,螺杆泵实现精准定量输送。 涂布系统:集成高精度陶瓷模头、收放卷机构与高效烘箱,实现基材连续走带、均匀涂布与快速干燥,极片质量显著提升。

双阶双支撑双螺杆 双螺杆模块采用全陶瓷材质和双支撑结构,显著提升耐磨性和使用寿命。精确控制的螺杆间隙确保物料充分混合,同时有效避免金属异物引入。 高温供料系统工艺路线 模头采用氧化锆陶瓷,具备优异耐磨性与刚性,热变形小,确保涂布幅宽精度;背辊采用碳化硅陶瓷,内置加热与温感系统,实现40–60℃±1℃均匀控温,共同保障高温涂布工艺稳定运行。 温度闭环控制 制浆系统的温度闭环通过自升温和温度调节控制实现,曼恩斯特独创的双重温度闭环控制系统,在制浆环节实现±5℃基础温控,可保证制浆过程的基本温度需求;在模头供料前通过专门的温度闭环则进行精确调整,精细控制的精度在±1℃,两级温控协同工作,确保浆料性质稳定。 流量闭环控制 曼恩斯特的流量闭环控制系统可保证制浆和涂布的稳定性和一致性。液位检测作为流量闭环的基准,通过控制粉体和液体加料速度,配合双螺杆实现制浆速度的控制。同时涂布面密度和定量螺杆泵之间存在隐藏的流量闭环,后续兼容在面密度自动闭环控制系统内,将大幅提升产品良率。 精准控温 双螺杆模块采用全陶瓷材质和双支撑结构,显著提升耐磨性和使用寿命。精确控制的螺杆间隙确保物料充分混合,同时有效避免金属异物引入。 高温高固 曼恩斯特高温连续制浆涂布系统充分利用工艺热能,实现浆料自升温。高温显著加速PVDF等粘结剂溶解,提升浆料流动性;涂布液粘度降低,铺展更均匀,涂层厚度一致性提高;溶剂挥发速度加快,干燥效率提升,生产周期缩短;高温同时增强粘结剂与集流体间附着力,极片剥离力提升,有效减少电池循环中活性物质脱落。 连续生产 系统采用实时制浆涂布技术,将制浆与涂布环节紧密关联,显著减少了传统工艺中的等待时间,提高设备利用率和生产效率;在空间上,紧凑型布局可降低占地面积,节省厂房空间成本。该连续生产模式避免了工艺参数波动,将有效提升产品质量稳定性。 曼恩斯特高温连续制浆涂布系统,以一体化连续设计、高温高固工艺、闭环智能控制等核心技术,重新定义了锂电池电极制造的效率与质量标准,在动力电池产业高速发展的今天,致力于为客户提供更稳定、高效、节能的涂布解决方案。三、系统突破

四、系统优势

VIP会员

VIP会员