聚合物锂离子电池封装铝塑膜结构及制造技术

聚合物锂离子电池由于具有比液态锂离子电池更轻重量、电压高、容量大、寿命长、自放电低、无记忆效应和安全性等优点,其被广泛应用于手机、掌上电脑、手提电脑、便携摄像机、DVD影碟机等电池中,近年呈快速增长的趋势,被誉为二十一世纪绿色化学能源。聚合物锂离子电池质量的好坏除锂离子电池内部材料自身的因素外,锂离子电池外层的保护材料也十分关键,它起到对聚合物锂离子电池内部材料及电解液的保护作用,使聚合物电池的使用寿命延长。聚合物锂离子电池的外层保护材料采用不同于传统的钢壳而采用铝塑膜作为封装材料已是该行业明显特征,铝塑膜具有重量轻、阻隔性和延展性好等优点,很好地保护了聚合物锂离子电池。近年来铝塑膜需求量也稳步增长,据统计,2012年中国锂离子电池铝塑膜的需求量为1600万平米,市场规模为6.2亿,2013年需求量约3650万平米,同比增长40%,市场规模约15亿,2020年中国锂电池铝塑膜的市场规模将达到100亿元以上,需求量进一步扩大。

2.铝塑膜的结构

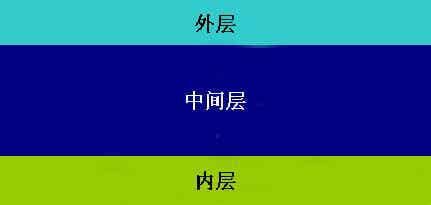

由于聚合物锂离子电池中含有多种有机溶剂和锂盐,如碳酸乙烯酯(EC)、碳酸丙烯酯(PC)、二乙基碳酸酯(DEC)、二甲氧基乙烷(DME)、二甲基碳酸酯(DMC)、六氟磷酸锂(LiPF6)、六氟砷酸锂(LiASF6)等,这些溶剂具有极性和渗透性强的特征,同时电池中的锂盐极易水解,遇水能迅速产生强腐蚀性的氢氟酸和其他气体,造成电池鼓气、循环寿命下降和其他电性能(容量、绝缘性等)降低,甚至导致电池快速失效,因此对封装材料铝塑膜的要求非常高[1]。基于聚合物锂离子电池对外层保护材料的要求,铝塑膜结构一般分为三层,即外层、中间层和内层(图1),外层是保护层,中间层是阻隔层,内层是热封层,层与层之间采用粘结剂或树脂进行粘结复合,为提高层间粘结性避免层间互相剥离脱层,粘结层材料需选择耐电解液和耐氢氟酸腐蚀的特殊材料进行应用,三层复合形成的铝塑膜应具有良好的阻隔性、延展性、绝缘性、热封性和化学稳定性等,对电池起综合保护作用。

图1 铝塑膜的结构示意图

2.1铝塑膜的外层

铝塑膜外层材料主要是保护中间层不受划伤以及由于跌落对电池造成的冲击震荡影响产品成品率,因此外层材料需具备良好的抗冲击性能、耐穿刺性能、耐热、绝缘和耐摩擦性能,保护层的材料可选聚对苯二甲酸乙二醇酯(PET)或尼龙(PA)等聚合物,由于PET冲深性能差且加工过程中易弯曲,现已被尼龙取代。尼龙是由美国著名化学家卡罗瑟斯和他的科研小组发明的,尼龙是对聚酰胺纤维的俗称,且是对分子主链上含有重复酰胺基团(—[NHCO]—)的热塑性树脂总称,PA相对密度小,仅为1.04~1.14,质量轻,除聚烯烃纤维外,是纤维中最轻的。PA具有良好的综合性能,如自润滑性和耐摩擦性能好,其比棉花耐磨性高10倍,比羊毛高20倍;弹性和耐疲劳性好,当拉伸至3%~6%时,弹性回复率可达100%,同时其可经受上万次折挠而不断裂;机械强度和韧性好,PA的强度比棉花高1~2倍、比羊毛高4~5倍,是粘胶纤维的3倍;加之PA耐碱化学品腐蚀稳定性、耐热性和绝缘性以及易于加工等优点,其已成为铝塑膜外层材料的首选,一般保护层的厚度为12~40μm之间。

2.2 铝塑膜中间层

由于聚合物锂离子电池对水和氧极其敏感,成品电池暴露在一定湿度空气中,若空气中的水分和氧气透过包装膜进入电池内部将直接影响电池循环寿命。若要制备性能优良的聚合物锂离子电池,就应严格控制进入电池内部的水分和氧气含量,通常聚合物锂离子电池中电解液中的水分含量一般不超过1×10-6g/m2d1atm,氧气的含量一般不超过1×10-3g/m2d1atm,电解液的稳定性才具有足够的保证,这显示聚合物锂离子电池对材料阻隔性能要求极其苛刻,优异铝塑膜中间层材料需具有良好的阻隔性、抗针孔性、稳定的加工成型性和优良的双面复合性能[2]。铝塑膜中间层材料通常选铝箔作为阻隔层材料,为避免铝箔在拉伸成型时四周的R处易产生皱褶和针孔现象,铝箔材料选择软态纯铝箔或铝-铁类合金软材,为保证优异的阻隔性,软态铝箔的厚度需大于30μm,为提高铝箔的粘结性和耐腐蚀性,通常需对铝箔的双面进行硅烷偶联剂和钛酸酯偶联剂涂层处理或铬酸盐处理。

2.3 铝塑膜内层

铝塑膜的内层材料需要与聚合物电池中金属Ni、Al和极耳胶块有良好热封性能、良好的耐电解液和抗氢氟酸溶解性能、良好耐穿刺性能、绝缘性以及与铝箔层优异的复合强度。在应用过程中,若内层材料被电解液溶解,将发生化学反应和产生气体而改变电解液浓度或成分比例进而影响电芯性能;或若热封过程中铝塑膜内层被刺穿,电解液流进铝塑膜中腐蚀铝箔导致穿孔,引起电池短路,因此内层材料的选择也很关键,内层材料通常采用乙烯-丙烯酸共聚物(EAA)、流延聚丙烯(CPP)或改性聚丙烯。由于CPP具有良好的热粘结性、适中强度、优异阻隔性和耐热性以及耐化学品稳定性,热封层选择CPP材料应用更多些。

3.铝塑膜生产工艺

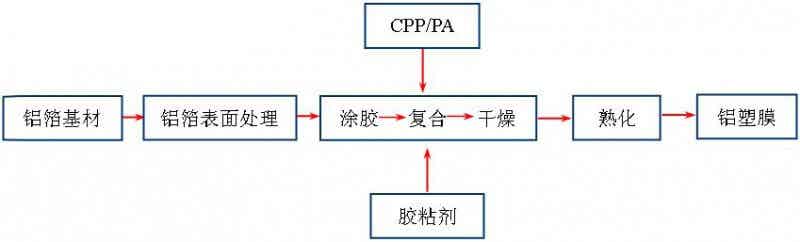

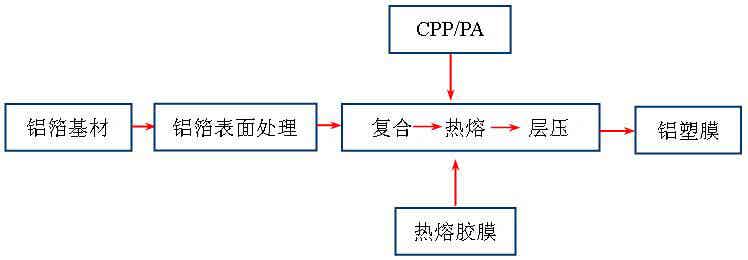

铝塑膜生产按照材料间的复合方式不同可以分为干法(图2)和热法(图3),干法复合材料间的粘结层为抗腐蚀酸的粘结剂,热法复合材料间的粘结层为热熔胶膜,复合过程特别注意控制复合环境空间湿度,为防止水汽进入材料中,应尽量在低湿度环境下复合生产,复合工艺过程主要通过调节温度、压力和时间参数进行复合工艺优化[3-4]。

图2 干法复合工艺路线简图

图3 热法复合工艺路线简图

对比干法和热法铝塑膜复合工艺,干法和热法工艺过程类似,热法需经高温处理,有可能破坏树脂间的范德华力,树脂的韧性下降,成型过程容易破裂,抗短路性能差,而干法复合过程中由于有熟化工艺,生产周期相对较长。干法制备铝塑膜的优点是冲深成型性能、防短路性能、耐电解液溶解性能、阻隔性能、裁切性能以及铝塑膜表面杂质、针孔和鱼眼相对较少;而热法的优势主要体现在阻隔性和耐电解液溶解性,其他性能相比干法复合制备铝塑膜的性能参数较差,因而干法复合工艺在制备铝塑膜过程中更为常见,热法一般只在对电池容量要求不高的电池封装过程中应用。

4 结束语

聚合物锂离子电池专用封装铝塑膜制备技术目前还主要为日本DNP、昭和电工、凸版印刷、大仓工业等公司垄断,韩国锂电池铝塑膜生产企业只有韩国栗村化学公司,韩国栗村铝塑膜逐渐被聚合物锂电池生产厂家认可,市场份额上升,但总量还是难以与日本DNP 和昭和电工抗衡[5-6]。中国铝塑膜市场基本上被日本企业所垄断,日本公司铝塑膜技术产品的最大优势是耐电解液稳定性好,从而导致阻隔性也好,产品使用寿命较长,它最大的弱点是耐穿刺性能差,因而会导致产品成品率低及电性能不良,国内虽然也有相关企业如夏门宝龙工业、惠州 TCL 全能、东莞新能源 ATL、顺德精进电子、上海紫江股份公司进入铝塑膜行业,但由于其耐电解液稳定性相对较差,因此目前还无法与国外大公司进行竞争。

随着资源和环境问题的日益严峻,全球的新能源革命已经掀起,清洁、高效的化学能源将呈快速增长,聚合物锂离子电池技术也将会在不久的将来得到快速发展,对应的电池封装材料铝塑膜技术将向厚度更簿、重量更轻、耐电解液稳定更好、阻隔性更高、冷冲压成型性更好、耐穿刺性更优、热封强度更高以及电性能影响更小的方向发展。如何突破国外的技术垄断,研发高质量且满足电池企业需求的铝塑膜是今后国内铝塑膜相关制造企业的共同使命且发展空间非常巨大。

参考文献

[1]孟冬.锂离子蓄电池铝塑复合膜包装材料设计与应用[J].电源技术,2001,25(4):260-261

[2]张学建,张艳,胡亚召.聚合物锂离子电池软包装铝塑膜的研究进展[J].信息记录材料,2013,14(6):42-48

[3]郑荣鹏.聚合物锂离子电池的软包装技术[J].电池工业,2002,7(6):319-321

[4]李永安,徐立球,李学兵.聚合物锂离子蓄电池芯软包装材料的设计[J].电源技术,2003,27(6):512-514

[5]刘继福,郭纯武,刘嘉鑫.聚合物锂电池软包装材料的瓶颈突破[J].中国包装,2012,7:51-58

[6]周亮,徐梦漪,叶孝兆等.锂离子电池软包装铝塑复合膜的研究进展[J].化工与材料,2013,2:28-29

(苏州锂盾储能材料技术有限公司)

(苏州市相成区黄埭镇东桥安民路6号,215152)