三元材料匣钵自动装卸料系统简介

三元材料混合好后,需要人工将混合物料放入匣钵,并将混合物料整平和切小块,然后由人工将装好物料的匣钵和相应的垫板放到窑炉入口辊棒上。在窑炉的出端,需要人工将匣钵中煅烧好的物料倒入料筒,并清扫匣钵,并检查匣钵是否有破损或裂缝,若匣钵完好,则将匣钵运歪窑炉入端可再次使用,若匣钵破损不能再用,则将匣钵运至废匣钵放置区域等待处理。垫板也做相应处理。

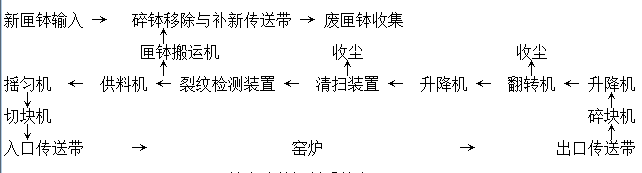

一般情况下,三元材料煅烧常用匣钵的重量在3~5kg左右,一快垫板的重量是2~Skg左右,一个匣钵的装料量在3~6kg左右。若以匣钵质量为4kg、垫板质量为3kg、装料量为3kg计算,煅烧3kg混合物料需要人工搬运总重为lOkg的物品。若一个工厂一天的产能是lOt,烧失率按25%计算,则需要前驱体和锂源的混合物料共13.3t,需要进行4000多次匣钵装料、整平、切小块,对应的窑炉出料口的匣钵倒料和匣钵检查也有4000多次。如此巨大的工作量需要大量的人工。为了解决这个问题,设备厂家将上述工序用自动化设备来完成,即“三元材料匣钵自动化装卸料系统”。该系统主要由供料机、摇匀机、切块机、碎块机、倒料装置、匣钵清扫装置、匣钵裂纹检测装置、传送系统8部分组成。各个单体功能设备的链接方式和布局如图所示。

匣钵自动装卸料系统布局图

其中,8个单位功能设备的工作内容如下:

供料机:向空匣钵内装填料,精确控制填料量,以便循环入炉。

摇匀机:通过匣钵的往复运动,使粉料在匣钵中均布。

切块机:将匣钵内的待煅娆物料切小块,以便内部物料能和空气充分接触。

碎块机:匣钵出炉后,粉料会有板结,本装置对板结粉料进行解碎,以便粉料在下一翻转工位能被顺利地取出。

倒料装置:将单只匣钵提升后,进行翻转动作,将粉料收集到指定的容器中。该装置装有透明有机玻璃护罩,可以避免扬尘。翻转部分可加装局部抽风,扬尘可收集。

匣钵清扫装置:将空的匣钵进行清扫,回收残留粉料,避免其二次煅烧。

匣钵裂纹检测装置:通过视觉技术对匣钵进行检测,对有裂隙的不良匣钵进行筛除,以满足再次入炉的需要。

以上7个装置通过传送装置和窑炉首尾相连,自动运行。

设备布置。该自动线完全可以替代人工上料、下料,完成整个系统的无人化作业;整条线体可以做到全封闭,粉料扬尘部位都有集尘设备,改善了现场的作业环境;改变了人工装填料的不确定性,改由设备自动称量加料,精确控制加料量,提高了工艺一致性。