新能源汽车三元催化器的分析优化

蒙胜1,邓宁2,陈璟 3,吴国勇4,5,6

1 柳州海特迪桢瑟汽车部件有限公司 技术生产部,广西 柳州 545006;

2 柳州城市职业学院 机电与汽车工程系,广西 柳州 545036;

3 柳州职业技术学院机电工程系,广西 柳州 545005;

4 广西科技师范学院食品与生化工程学院,广西 来宾 546100;

5 柳州市豪杰特化工机械有限责任公司技术中心,广西 柳州 545005;

6 柳州蓓蒂芬科技有限公司技术中心,广西 柳州 545000

摘要:双动力汽车,是一种高效低耗的汽车,配有两套发动机--电动引擎与汽油引擎。从发动机释放出来的气体通常含有剧毒,在排向大气前需要净化处理,需要三元催化器来降低排放气体毒性。应用SolidWorks软件的Flow Simulation插件对一款典型的汽车排气管三元催化器进行计算流体动力学(CFD)分析,设计了2个CFD项目:(1)催化体为各向同性的多孔介质;(2)催化体为单向的多孔介质。通过CFD模拟仿真,获得了在相同边界条件下,两种CFD项目不同的速度场及压力场;预测了两种催化体的背压、直观地观察到催化体内流体的分布,间接反映出两种催化体对汽车尾气的净化效率,以便于在实际中,对不同排放要求的车型,选择合适的催化体。

前言

双动力汽车,是一种高效低耗的汽车,配有两套发动机——电动引擎与汽油引擎。同时,这种汽车还采用一种特殊系统来捕捉刹车时产生的能量并将其存贮到车载电池中。从发动机释放出来的气体通常含有剧毒,在排向大气前需要净化处理,三元催化转化器(Three-Way Catalytic Converter,TCC,简称三元催化器或催化器)就是用来降低排放气体毒性的一个设备。三元催化器内包覆一枚或多枚催化剂载体,其材质为陶瓷材料,内部结构非常复杂,为多孔介质,表面积十分庞大,因涂覆了一层高效活性催化剂(注:文中“催化体”指涂覆有高效活性催化剂的载体,文中“催化器”指三元催化器),可与汽车尾气之间发生最大可能的氧化还原反应,达到净化尾气的目的,但同时也限制气体的流动,增大了背压。常用的催化体有两种结构:一种是各向同性,一种是单向。本文采用专业的计算流体动力学(CFD)分析软件SolidWorks Flow Simulation对气流经过一典型三元催化器过程进行数值模拟,对复杂的催化体结构,应用“多孔介质”功能。本文设计了两个CFD项目(详见表1),定义了“各向同性”及“单向”两种的催化体,在相同边界条件下,获得了不同的速度场、压力场及温度场;预测了两种催化体的背压、直观地观察到催化体内流体的分布,间接反映出两种催化体对汽车尾气的净化效率,以便于在实际中,对不同排放要求的车型,选择合适的催化体[1-6,8]。

1 数值模拟前提及模型简化

1.1 数值模拟前提

本数值模拟基于封闭状态下的CFD湍流模型,分析对象是基于完好无损条件下催化器内的空气流体,为了简化问题,设置选用标准κ-ε两方程模式计算,并对计算对象作如下假设:(1)固体区与流体区物性参数均设为常数;(2)流动为定常流动中的湍流;(3)忽略管内壁的摩擦阻力;(4)忽略流体温度的影响[5]。

1.2 简化模型创建

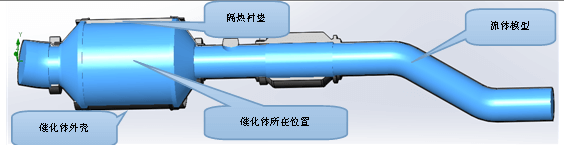

催化器的真实模型含有进气管、前后端锥、催化体、隔热衬垫、催化剂外壳、氧传感器、波纹管、中间管等部件,相对复杂,因CFD的分析对象为流体,需对原始模型进行简化及封闭处理,处理前后模型如图1所示。

|

|

|

(a) 处理前:催化器外部结构模型

|

|

|

|

(b) 处理后:催化器内部流体模型 |

|

· |

2 前处理

2.1 多孔介质及边界条件设置

表1 CFD分析方案

Tab.1 CFD analysis scheme

|

项目 |

流体 |

催化器模型 |

催化体介质 |

多孔性 |

|

1 |

空气 |

四缸1.5L排量 |

各向同性 |

0.5(催化体各方向) |

|

2 |

空气 |

四缸1.5L排量 |

单向 |

0.5(仅催化体轴向) |

多孔性是指总的流体体积与整个多孔介质的体积之间的比率,可在多孔介质的通道中调控流动速度。多孔性为0.5,表示多孔介质区域内50%都是流体。因汽车中常用各向同性及单向两种结构,则建立两个项目:1. 渗透类型为各向同性,多孔性设为0.5(催化体在各个方向上多孔性皆为0.5);2. 渗透类型为单向(类似蜂窝煤的结构,但孔隙极密),多孔性设为0.5(介质仅在轴向多孔性为0.5)。此外,其他边界条件及参数均设为:以SGMW四缸1.5L排量的汽车为例,进气温度880℃,进气290kg/h(即0.0806kg/s),边界层为湍流,出口方式选择压力出口[1-4]。

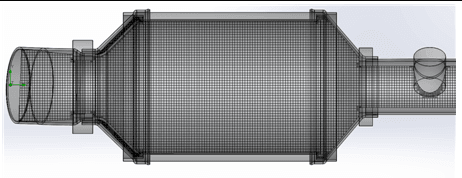

2.2 网格划分及求解

因结构相对复杂,取消“自动设置”选项,将“细小固体特征细化级别”设为3级,“细化流体网格”设为2级,启用狭长通道细化,其中网格数目为6,细化级别为4级。因结构相同,在相同的设置下,两个项目划分的网格数相同,用SolidWorks Flow Simulation画出的均是结构化网格,网格总数为95万个网格,详见表2,使用高配置流体分析工作站(8核处理器+16G内存、固态硬盘及专业显卡)计算,CPU时间均达5200s左右。

|

表2 计算情况 Tab.2 Calculations |

||

|

|

||

|

两项目因结构相同,因此网格一样

|

||

|

项目名称 |

项目1(各向同性) |

项目2(单向) |

|

网格总数 |

950855 |

950855 |

|

流体网格 |

494395 |

494395 |

|

部分网格 |

250175 |

250175 |

|

CPU时间/s |

5200 |

5205 |

3 结果分析

3.1 气流速度场分析

3.1.1 催化器内的速度场分布

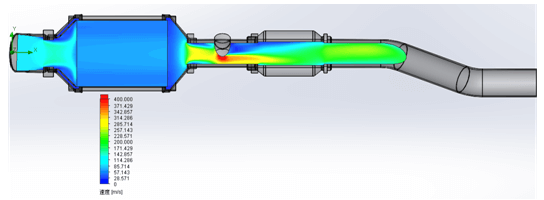

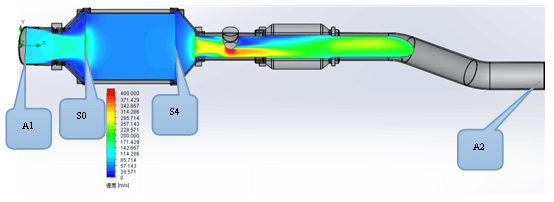

图2是两个项目催化器内部流体速度场分布云图,从图中可知,项目1和项目2的气流速度在整体上趋势相近,无太大区别。经分析,最大速度区域皆位于氧传感器周围,这与实际情况非常吻合,因传氧感器只有当气流速度达到150m/s以上才能进行探测工作。为方便分析背压及速度,用A1代表催化器入口面,A2代表催化器出口面,S0代表催化体前端面,S4代表催化体后端面面,如图2(a)所示。

|

|

|

(a)项目1:各向同性

|

|

|

|

(b)项目2:单向 |

|

图2 速度场云图 Fig.2 Velocity contours |

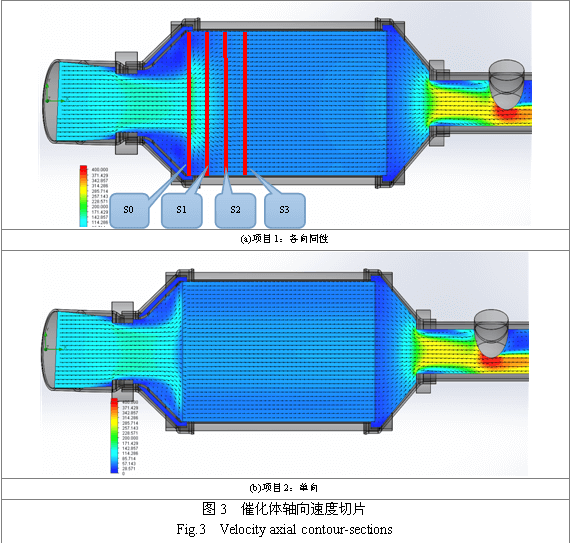

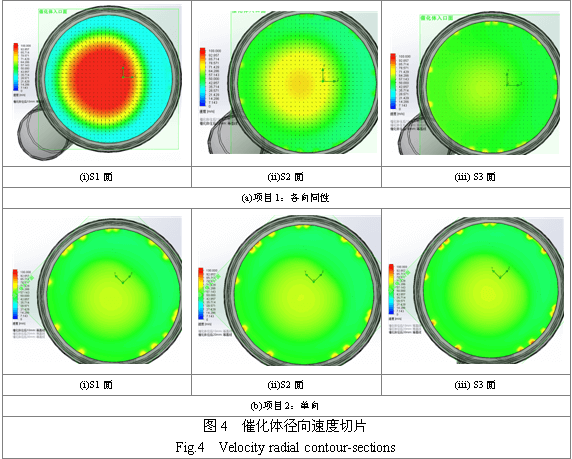

3.1.2 催化体速度场分布

图3是两个项目催化体轴截面速度场带矢量的云图,图4是对两个项目制作多个径向截面速度切片,所取切片位置示于图3(a)中,与S0分别相距10mm(S1)、20mm(S2)、30mm(S3),以便观察气体在催化体内部的流动特性。

由图3(a)可知:气流从入口进入,与催化体前端面相遇,因各向同性催化体在各个方向上多孔性皆为0.5,则绝大部分气流集中从催化体前端中部进入,随后从中部向催化体各方向扩散。图4(a)(i)-(iii)也证实了这一流动特性。

由图3(b)可知:气流从入口进入,与催化体前端面相遇,因单向催化体只在轴向上多孔性为0.5(可想象成“蜂窝煤”状),气流仅能沿轴向方向流动,因此仅有一部分气流能直接流入催化体,其他部分气流在催化体前端向边缘扩散,从周边进入催化体,在催化体内单向流动。图4(b)(i)-(iii)正好证实了这点。

对比图4(a)(i)-(iii)及图4(b)(i)-(iii),颜色的深度(红色最大、蓝色最小)代表流速,可观察到:(1)方案1-各向同性催化体:S1面上,高速气流几乎全部集中在催化体中部;S2面上,催化体中部速度有所下降,并向圆周扩散;S3面上,气流分布至催化体的各个部分,已非常均匀,可认为气流在该截面内已扩散得比较完全;(2)方案2-单向催化体:S1、S2、S3三个面无太大区别,气流在各截面均匀分布。需要注意的是,各向同性和单向的催化体各有优势:各向同性催化体的多孔介质,允许流体向各个方面扩散,因此流动相对自由,这样可让催化剂有更多的时间与尾气接触,提高净化效率,但因进气时高速气流集中在催化体的中部,对催化剂有强大的冲击,易产生催化体入口端中部磨损;单向催化体:气流进入催化体前被强制分流各个位置再进入催化体,催化体内是如蜂窝煤状的独立流道,因此催化体内的气体可一直保持均匀流动,这类催化体的磨损也相对均匀。两种催化体的流动性在3.2流线轨迹及表4均匀性指数中得到进一步证实[9-10]。

3.2 流线轨迹

图5是用“流动轨迹”的方式直观地显示内部流体速度场分布,从图中颜色可看出流体的速度,而箭头表示出流体的运动轨迹,Flow Simulation还可以做出动画,能更直观模拟出流体从进到出的整个动态过程。项目1和项目2气体流动区别,详见图5中红圈位置所示:(1)项目1:气流首先直接从催化体端面的中部进入,然后再在催化体内向周边扩散,但总体仍是沿轴向(红箭头方向)流动;(2)项目2:气体在流进入催化体前被强制分流各个位置再进入催化体内的独立流道,已进入催化体的气体可一直保持均匀流动,这与实际情况非常吻合的。气流从两种催化体流出后的状态几乎一致,没有太大差别。

3.3 背压、速度及均匀性分析

表3 各表面静压

Tab.3 Pressures

|

静压(Pa) |

各向同性 |

单向 |

相差 |

|

入口(A1) |

129603.49 |

128907.96 |

695.53 |

|

催化体前端面(S0) |

127467.99 |

127546.85 |

-78.86 |

|

催化体之前背压(A1-S0) |

2135.50 |

1361.11 |

774.39 |

|

催化体后端面(S4) |

122238.81 |

122308.71 |

-69.9 |

|

出口(A2) |

101325.38 |

101325.38 |

0 |

|

催化体之后背压(S4-A2) |

20913.43 |

20983.33 |

-69.9 |

|

A2-A1(总背压) |

28278.11 |

27582.58 |

695.53 |

|

S4-S0(催化体背压) |

5229.18 |

5238.14 |

-8.96 |

对催化器入口(A1)、催化体前端面(S0)、催化体后端面(S4)、出口(A2)四个表面的静压平均值提取、列表,可计算出相应的理论背压值,由表3可见,两种催化体的背压仅相差-8.96Pa,两种催化器的总背压相差695.53Pa。进一步细化,发现项目1和项目2在A1面上相差695.53Pa,项目1和项目2在S0面上相差-78.86 Pa,A1-S0相当于是入口至催化体前端面的背压,这个值相差774.39 Pa。解释如下:1.两种催化体的背压相差仅-8.96Pa,可认为没有太大区别;2.催化体之前的背压相差774.39 Pa,是由气体进入催化体受阻而产生的,气体进入各向同性的催化体受到阻力比单向催化体的大,虽然气体在进入项目1(单向催化体)前被强制分流,但一旦进入,在单向催化体内流动就会很顺畅。因此,分析与实际情况相符[7]。

表4 气流轴向速度及总速度

Tab.4 Axial and total velocity

|

轴向速度(m/s) |

各向同性 |

单向 |

相差 |

|

入口(A1) |

83.947 |

84.421 |

-0.474 |

|

催化体前端面(S0) |

50.665 |

51.657 |

-0.992 |

|

催化体后端面(S4) |

53.200 |

53.166 |

0.034 |

|

出口(A2) |

217.184 |

216.053 |

1.131 |

|

总速度(m/s) |

各向同性 |

单向 |

相差 |

|

入口(A1) |

88.243 |

88.742 |

-0.499 |

|

催化体前端面(S0) |

86.988 |

51.922 |

35.066 |

|

催化体后端面(S4) |

54.077 |

53.166 |

0.911 |

|

出口(A2) |

218.828 |

217.689 |

1.139 |

对催化器入口(A1)、催化体前端面(S0)、催化体后端面(S4)、出口(A2)四个表面的轴向速度及总速度平均值提取,列于表4中,可观察到两种催化体的轴向速度几乎无相差别,但总速度可明显观察到在S0面上各向同性的总速度远远大于单向的总速度,可解释为在各向同性的催化体前端面内的一小段区间内,气体不光是向轴向流动,还向周边流动,因此总速度值大,分析与实际情况相符。

表5 气流均匀性指数

Tab.5 Flow uniformity index

|

均匀性指数 |

各向同性 |

单向 |

相差 |

|

入口(A1) |

0.9997 |

0.9997 |

0 |

|

催化体前端面(S0) |

0.4825 |

0.9214 |

-0.4389 |

|

催化体后端面(S4) |

0.8778 |

0.9326 |

-0.0548 |

|

出口(A2) |

0.9362 |

0.9375 |

-0.0013 |

对催化器入口(A1)、催化体前端面(S0)、催化体后端面(S4)、出口(A2)四个表面的气流均匀性提取,列于表5中,可观察到A1面因为是入口,因此均匀性皆达到0.9997,对项目1而言:S0面上,各向同性的催化体因高速气流集中在中部,所以均匀性很差,仅为0.4825,越往后部,气流扩散得越均匀,因此S4均匀性提高至0.8778;对项目2而言:所有面上的均匀性都达到0.9以上,这与图4(a)(i)的结果一致,与实际情况非常符合[1-10]。

4 结论

(1)一般认为,气体流入催化体越均匀,达到的净化效果越佳,从这个观点来看,单向催化体内气流的均匀性较佳。

(2)对催化器的应用而言,各向同性和单向的催化体各有优势:各向同性催化体的多孔介质,允许流体扩散更好自由,从而导致流动速度更低,这样可让催化剂有更多的时间与尾气接触,提高净化效率。

(3)从使用寿命而言,各向同性催化体前端中部长期受到高速气流的冲击,易于磨损,而单向催化体强制速度分布均匀,从而使催化体的磨损也更均匀。

(4)使用CFD技术,运用SolidWorks Flow Simulation模拟气流进入催化器后流体场,预测了两种催化体的背压、速度和均匀性,间接反映出两种催化体对汽车尾气的净化效率,以便于在实际中,对不同排放要求的车型,选择合适的催化体。

参考文献

1. 陈超祥,胡其登.SolidWorks Flow Simulation教程(2013版)[M].北京:机械工业出版社,2013.

2. 陈璟,梁健,周金卿,等.基于SolidWorks Flow Simulation的滤清器过滤效果流体分析[J].CAD/CAM与制造业信息化,2013(9):56-59.

3. 陈璟,余恒建,韦建敏,等.基于SolidWorks Flow Simulation乳化头效果分析[J].粘接,2014(2):54-58.

4. 陈璟,周金卿,李行可,等.基于“SolidWorks”软件的“Flow Simulation”插件选择分散盘[J].中国胶粘剂,2013(12):13-15.

5. 祁照岗,陈江平,胡伟.汽车空调风道系统CFD研究与优化[J].汽车工程,2005,27(1):105-108.

6. 陈璟,阮月丽,余恒建,等.基于CFD技术优化乳化头转子结构[J].粘接,2014,(10):65-70.

7. 陈璟,谢帮灵,周金卿,等.应用SolidWorks Flow Simulation优化定子结构[J].中国胶粘剂,2014(11):7-10.

8. 杨卫华,初金凤,吴哲,等.新能源汽车碳减排计算及其影响因素分析[J].环境工程,2014(12):153-157.

9. K Lim and C Lee. A numerical study on the characteristics of flow filed, temperature and concentration distribution according to changing the shape of separation plate of kitchen hood system[J]. Energy and Building,2008,40(2):175-184.

10. Lopez A, Degrandi- Contraires E, Canetta E, et al.Waterborne polyurethane-acrylic hybrid nanoparticles byminiemulsion polymerization:Applications in pressure-sensitive adhesives[J].Langmuir,2011,27(7): 3878-3888.

[基金项目]本文获2016年广西科技计划(合同编号:桂科AC16380013,氧化石墨烯的清洁制备工艺研究及在汽车塑料应用性能评价)、2015年广西高校科研项目(KY2015YB399,物联网中数据融合和安全问题关键技术研究)的资助。

[作者简介] 蒙胜(1986—),男,壮族,广西柳州,机械设计专业,助理工程师,主要从事汽车消排系统开发等研究。

[通讯作者] 陈璟(1984—),女,汉族,广西柳州人,材料加工工程专业硕士,讲师,主要从事流体分析CFD、模具优化设计等研究,1936307477@qq.com。