锂化工艺 前驱体和锂源主含量的影响因素

M(OH)2+0.5L12C03+0.2502=LiM02+0.5C02 ↑ +H20 ↑ (1)

M(OH)2+LiOH . H20+0.2502-LiM02+2.5H20 ↑ (2)

式中,M为Ni、Mn、Co中的三种元素的任意比例。

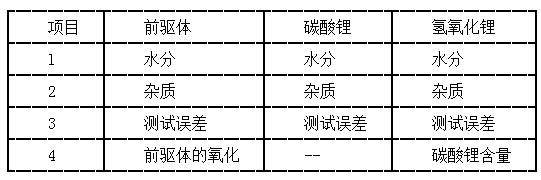

锂化配比即“与M的摩尔比,按照上述化学反应方程式,Li/M=l.0,但在实际生产过程中,需要根据试验检测的物化结果,或者根据使用对象的不同选择综合性能最好或者是最适合的比例。在计算锂化配比时,需要知道前驱体的总金属含量、锂源的锂含量,但前驱体的总金属含量、锂源的锂含量并不能按照分子式算出的理论结果,实际结果和理论结果的偏差主要是由杂质含量和水分含量引起的,具体影响因素见表。

前驱体和锂源主含量的影响因素

其中,前驱体的氧化主要是在反应过程中的氧化和反应完成后前驱体干燥温度过高造成的氧化。一般前驱体烘干温度为100~110℃,若烘干温度过高,前驱体氧化程度加深,前驱体变为氢氧化物和氧化物的混合体,组成发生变化后,金属含量也笈生变化。不同干燥温度下前驱体的前驱体干燥工艺。

前驱体的水分含量较高,不同厂家生产的前驱体水分含量相差较大,其对总金属含量的影响也较大。以NCM523为例,不考虑杂质的影响,计算水分含量对前驱体金属含量的影响。

检测出前驱体的总金属含量和所用锂源的锂含量后,就可以进行锂化计算。一般情况下,三元材料的锂化配比范围在1.02~1.15之间。下面就锂化配比对材料性能的影响举例。

在生产实践中发现,锂化配比是影响三元材料比容量和循环性能的主要因素之一。锂化配比还会影响三元材料的表面游离锂含量和材料的pH值。

锂化配比偏高或者偏低,三元材料的容量都会降低,相同煅烧温度和时间,不同锂化配比下NCM622的比容量变化。

使用不同的前驱体,得到的最佳锂化配比并不相同,如图2所示为相同煅烧温度和时间,不同锂化配比下NCM523的比容量,可以看出,当锂化配比为1.06时,此NCM523样品比容量最高,但循环性能并不是最优的。一般情况下,锂化稍微偏高的材料循环性能较为优异,但比容量并不是最高的;锂化稍微偏低的材料能得到较高的比容量,但其循环性能有所降低。材料厂家应根据客户的具体要求,选择合适的锂化配比。

对于同一型号的产品,锂化配比越高,材料表面的游离锂越高,某一型号产品表面碳酸锂残留量和锂化配比的关系,从图中可以看出,当锂化配比提高到1.10时,检测出材料表面的碳酸根含量已经接近0.5%。

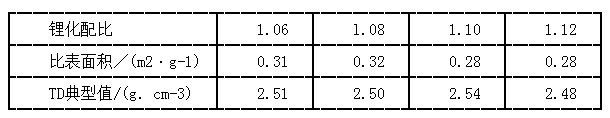

但锂化配比对三元材料的比表面积、振实密度等影响不明显。表为不同锂化配比的NCM523材料的物化指标。

不同锂化配比的NCM523比表面积和振实密度对比